Жесткие экологические и энергетические требования, предъявляемые в современном мире к транспортным средствам, заставляют производителей двигателей постоянно совершенствовать их конструкцию. Это создает необходимость улучшения технологических процессов ремонта, с тем, чтобы обеспечить двигателю стабильную и надежную «вторую жизнь».

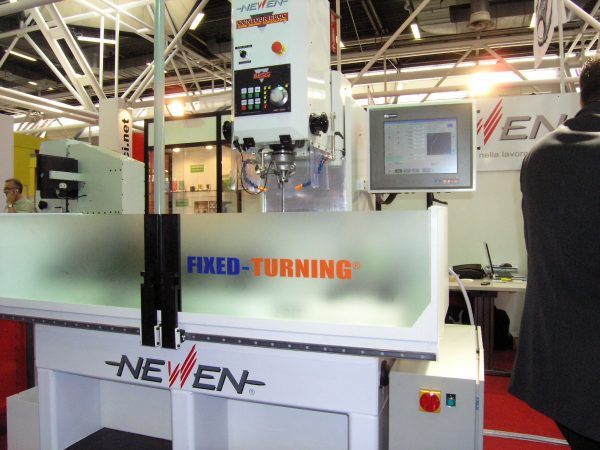

Сегодня мы начинаем цикл статей, в котором хотим познакомить вас с лучшим оборудованием, воплощающим в себе завтрашний день в области ремонта все более совершенных современных двигателей – станками для обработки седел головок блока Newen с запатентованной технологией резания одной точкой FIXED-TURNING (США).

Одной из наиболее сложных, трудоемких и ответственных операций ремонта двигателей является обработка седел головки блока. Действительно, седла призваны обеспечивать клапану наиболее оптимальные условия для посадки – так, чтобы герметичность клапанов сохранялась максимально долгий срок эксплуатации двигателя, обеспечивался теплоотвод от клапана. В этом и состоит задача качественной обработки седел при ремонте. Нюансы обсудим позже...

Профессионалы сходу могут назвать с десяток фирм-производителей специализированных станков и приспособлений для обработки седел: Neway, Mira, Rossi&Kramer, AZ Spa It, Rottler, Serdi и др. Само наличие и количество такого оборудования на мировом рынке говорит о большом внимании, уделяемом обработке седел в ремонте – тонкой настройке организма двигателя, от которой в немалой степени зависит его дальнейшее «самочувствие».

Сегодня мы начинаем цикл статей, в котором хотим познакомить вас с оборудованием, стоящем на переднем фронте технологического прогресса, и воплощающим в себе завтрашний день в области ремонта все более совершенных современных двигателей – станками для обработки седел головок блока Newen с запатентованной технологией резания одной точкой FIXED-TURNING (США).

Заглянем в будущее

Поразмышляем о будущем. В чем заключается необходимость столь пристального внимания к отнюдь не громоздкой детали двигателя? В чем основная тенденция совершенствования отдельно взятых седел, и вообще, не заменят ли в скором времени существующую конструктивную идею клапанного механизма на что-то другое?

Хорошо знакомый нам клапанный механизм газораспределения применяется в 4-х тактных поршневых двигателях внутреннего сгорания. На современной автомобильной и мототехнике встречаются двигатели другого типа: роторно-поршневые и 2-х тактные поршневые, имеющие другую конструктивную схему газораспределения (без клапанов и седел). Но таких двигателей исчезающе мало: двухтактные не выдерживают конкуренции в борьбе за экологичность, роторно-поршневые двигатели пока слишком дороги и ненадежны. Так или иначе, усилия конструкторов направлены на совершенствование клапанной схемы газораспределения. Системы Valvetronic, Vanos, i-Vtec, Mivec, SVA, Camincam и др. сконструированы для создания оптимальных условий газообмена двигателей и успешно справляются с поставленной задачей – во многом благодаря им двигатели выполняют современные экологические требования.

Новейшие концепции автомобильных двигателей также не уходят от клапанной схемы. Например, ДВС с гомогенным зарядом HCCI (Homogeneous Charge Compression Ignition), пятитактные ДВС Ilmor, ДВС с разделенным циклом SCC (Split-Cycle Combustion), ДВС с изменяемой степенью сжатия VCR (Variable Compression Rate) предъявляют еще более жесткие требования к системе газораспределения по точности расположения клапана и расходу рабочего тела через клапанную щель. Так, для обеспечения процесса HCCI величина утопания клапанов должна быть одинакова с точностью 0,01 мм!

Основная тенденция совершенствования конструкции двигателя заключается в минимизации его размеров с одновременным сохранением энергетических и улучшением экологических параметров. Это требует в первую очередь высокой точности изготовления деталей, высокой надежности их работы за счет совершенствования материалов, качества обработки. Прирост эффективности бензиновых и дизельных двигателей к 2030 году может составить 50% , и не в последнюю очередь за счет улучшения системы газораспределения. Таким образом, как минимум еще несколько поколений людей будут пользоваться двигателями внутреннего сгорания, а какое время эти двигатели будут в ремонтном фонде?

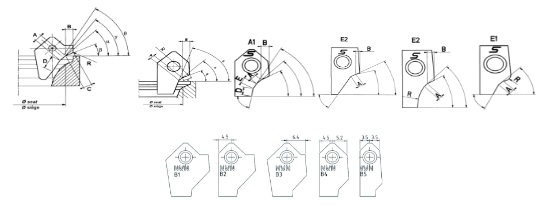

Эволюционный характер развития конструкции ДВС в условиях жестких требований экологических стандартов Евро-V,VI, предопределяет значительное внимание его разработчиков к деталям. Ведь совершенного двигателя еще не построено, значит, поиск оптимальных решений – оптимального Компромисса, коим является конструкция двигателя – продолжается. Этим обусловлено и такое разнообразие отдельно взятой детали современного двигателя – седла клапана. В качестве иллюстрации приведем такие факты: tooling-каталоги станков с фасонными резцами предлагают более ста различных конфигураций резцов (рис. 2). Но даже с учетом возможного «многомарочного» применения одного резца, идеально подобрать профиль резца на все виды седел (машин по маркам) практически невозможно. Между тем, стоимость каждого резца – минимум 30 Евро...

Современная роль седла клапана

Седла современных двигателей являются важнейшей деталью системы газораспределения – они обеспечивают геометрическое расположение клапанов, их герметичность, оказывают влияние на характеристику газового потока. Например, для достижения эффекта дроссельной заслонки за счет плавного изменения величины хода впускных клапанов во всем диапазоне оборотов, необходимо отрегулировать клапанный механизм с точностью до тысячных долей миллиметра, ведь зазор между седлом и клапаном на холостом ходу составляет сотые доли миллиметра! Представьте, с какой геометрической точностью должны быть выполнены детали, в том числе и седла, системы Valvetronic (BMW), чтобы скрупулезно контролировать перемещение клапанов в диапазоне 0-9,7 мм. Так обеспечивается выполнение Евро-4…

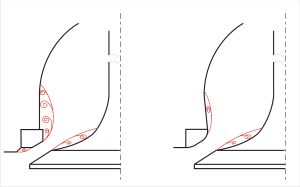

Профессионалам, и особенно искушенным в тюнинге людям, известно насколько важна геометрия каналов впуска и выпуска в деле обеспечения прироста мощности двигателя. Организация потока газов в сечении клапанной щели – один из краеугольных камней процесса «дыхания» двигателя, ведь здесь – самое узкое место. Известно, что до 50% всех потерь на выпуск отработавших газов сосредоточено в выпускном канале и его клапанной щели. В идеальном варианте следует добиваться максимально плавных переходов от одной поверхности к другой (рис. 3) – это обеспечит снижение потерь на отрыв потока газов и увеличит расход газа через клапанную щель.

В общем случае, течение газа через впускной или выпускной клапан имеет весьма сложную трехмерную структуру, расчеты параметров течения автопроизводители проводят с применением современных компьютерных методов, затем проверяют экспериментально продувкой каналов головки. При упрощенном расчете коэффициент расхода µ находят по формуле:

![]()

где φ- коэффициент скорости потока, ó - коэффициент восстановления давления, позволяющий оценить потери отрывного течения в нужном сечении потока газа, k – показатель адиабаты процесса. К примеру, эксперименты по доводке выпускного канала автомобиля ЗИЛ позволили увеличить расход газа через опытный канал по сравнению с серийным на 80%! Улучшение характеристик получается за счет уменьшения сечения и протяженности отрывных зон за клапаном (рис. 5).

Для улучшения характеристик потока в сечении клапанной щели методом создания вспомогательных фасок можно использовать различные сочетания резцов, но этот процесс весьма трудоемкий – ведь на смену резцов затрачивается время (рис. 6).

Седла изготавливают из различного материала; основными критериями являются обеспечение износостойкости при динамических нагрузках, сопротивляемость абразивному износу, термостойкость, механическая обрабатываемость. В настоящее время все больше используют порошковые материалы. Седла, получаемые по технологии спекания порошковых материалов, имеют в составе основу из стали легированной карбидом вольфрама и/или хромом, никелем, молибденом, ванадием. Металлокерамические сплавы с очень хорошей износостойкостью как к истиранию, так и ударам, в основном применяются в современных двигателях большой мощности.

Состав материала и твердость седел двигателя Renault Magnum (по данным испытательной лаборатории института ГОСНИТИ)

|

Элемент |

Состав, % по массе |

|

|

Выпускное седло |

Впускное седло |

|

|

Cr |

8,2 |

6,66 |

|

W |

1,081 |

0,54 |

|

V |

< 0,001 |

0,008 |

|

Mn |

0,67 |

0,87 |

|

Ni |

0,38 |

0,37 |

|

Fe |

87,3 |

89,2 |

|

Твердость*, HRC |

61,5 |

46,5 |

*-указана твердость поверхности рабочей фаски на момент капитального ремонта двигателя

Материал седла в значительной степени определяет характеристики его надежности: стабильность обеспечения герметичности клапана во времени. Не стоит забывать, что «обратной стороной» свойств надежности является обрабатываемость седел: чем тверже седло, тем сложней ему придать правильную и точную геометрическую форму. Здесь, кстати, даже у самых «продвинутых» станков с фасонными резцами возникают определенные сложности – при резании твердых седел и с большой площадью резания неизбежно возникают микро-риски от вибраций и огранка (дробление) – рис. 7. А это в свою очередь значительно ухудшает герметичность сопряжения «клапан-седло».

Лучшая обработка - Newen

Рассмотрим основные требования в ремонте седел и познакомимся поближе с функциональными возможностями станков Newen. Требования к геометрическим параметрам седла, которые необходимо обеспечить при обработке седел в процессе ремонта двигателя:

-

Соосность фаски седла с осью направляющей втулки - обеспечивается долговечность втулки, седла, клапана, долговременная герметичность клапана. Современные требования для производителей и поставщиков комплектующих (OEM) – не более 0,025 мм при точности обработки отверстия втулки H6, и не более 0,030 мм – при Н7.

-

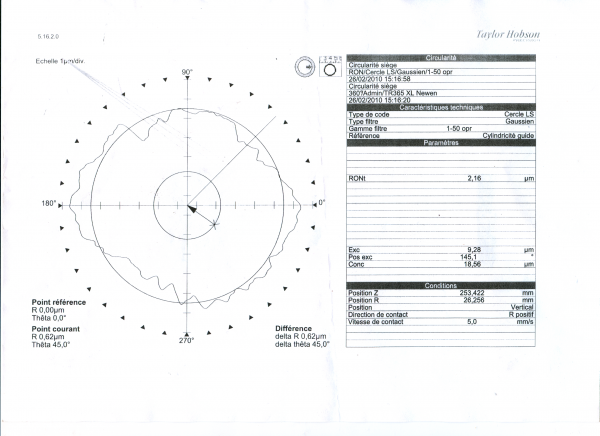

Минимальные отклонения от круглости фаски седла - обеспечивается долговременная герметичность клапана. Требования – не более 5 мкм.

-

Постоянная по всей окружности седла ширина фаски и чистота поверхности фаски седла - обеспечение качество сопряжения и равномерного теплоотвода. Требования Ra – не более 0,4 мкм.

-

Наличие вспомогательных фасок, сглаживающих газовый поток - обеспечивается снижение потерь энергии потока.

-

Дополнительные меры по улучшению условий прохождения потока газов – сглаживание канала на впуске и профиль Вентури на выпуске - обеспечивается повышение расхода газа через каналы.

-

Одинаковая по всем цилиндрам глубина залегания седел (рабочих фасок) - обеспечивается одинаковый объем камер сгорания и равномерность работы цилиндров.

Как видите, требования весьма жесткие (не забываем, что речь идет о современных и перспективных двигателях). Тут уже стоит задуматься: а всякий ли современный станок обеспечит выполнение сразу всех требований, да к тому же и с высокой производительностью? Ответ однозначный – такой «план» выполнить (и, кстати, перевыполнить) может только уникальное станочное оборудование, до зубов вооруженное высокоэффективными инновационными решениями. Такое оборудование называется Newen.

Представляемые впервые на рынке России станки Newen с ЧПУ являются идеальным выбором для технологического первенства на многие годы вперед. Технология Newen – это прогрессивное комплексное решение многократно возникающих сложных технических задач, связанных с многообразием форм и методов обработки клапанных седел.

Рассмотрим подробнее технические решения, примененные в станках Newen в свете обеспечения вышеуказанных требований.

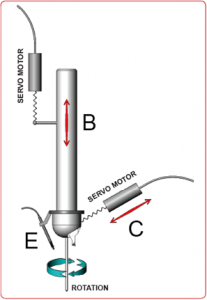

Соосность фаски седла с осью направляющей втулки достигается высокоточным центрированием режущего инструмента. Принцип – закрепленный на резцедержателе твердосплавный направляющий пилот, вращающийся во втулке с минимальным зазором. Автоматическая система базирования направляющего пилота позволяет отцентрировать шпиндель с погрешностью, не превышающей 25 микрон. Шпиндель внутри рабочей головки станка центрируется по пилоту на воздушных подушках (рис. 9). Время центрирования программируется. С помощью пневматических замков осуществляется автоматический возврат шпинделя в исходное положение.

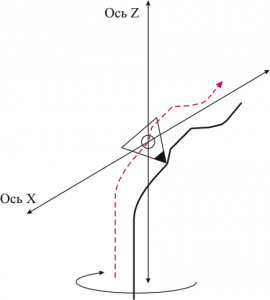

Минимальные отклонения от круглости фаски седла и постоянная по всей окружности седла ширина фаски обеспечиваются высокоточным ЧПУ станка – это и есть запатентованная технология Newen FIXED-TURNING. Суть технологии в том, что по двум осям осуществляется цифровое управление подачей резца, который производит обработку, касаясь обрабатываемого седла в одной точке. В основе технологии лежит тот же принцип, что и в токарных станках с цифровым управлением, что позволяет получить в результате обработки любую фигуру вращения. Резцовый узел во вращении перемещает резец по осям X и Z, и формирует заданный профиль (рис. 10).

Привод осуществляется сервомоторами последнего поколения (рис. 11), в конструкции узла используются используются новейшие технологические решения: отсутствие трения, отсутствие реечного соединения, необслуживаемая кинематика, что позволяет обеспечивать микронную точность на протяжении многих лет работы станка. Автоматическая система контроля подачи ARDC™ осуществляет непрерывную обратную связь для полного контроля обработки седла в режиме реального времени. Снятие материала контролируется электронным устройством с точностью 1 мкм! В совокупности, прецизионные управляемые электроникой, механизмы станка призваны обеспечить высочайшую точность обработки (рис. 12) максимально долгий срок работы. Демонстрация видео процесса управления резцом размещена здесь.

Применение данного принципа управления резцом дает следующие преимущества:

-

исключение при обработке седла микро-рисок от вибраций и волнового профиля огранки (см. рис. 7), так как резание одной точкой создает в 300 раз меньшие моменты сопротивления при обработке;

-

возможность формирования любых профилей обработки. Данное преимущество выделяет станки Newen, оснащенные технологией FIXED-TURNING, среди всех существующих станков, предлагаемых на мировом рынке в настоящее время, и обеспечивает непревзойденное качество обработки седел двигателей практически любых транспортных средств.

Последнее обеспечивает и все оставшиеся требования к обработке седел и их сопряженных областей: наличие вспомогательных фасок, сглаживающих газовый поток, дополнительные меры по улучшению условий прохождения потока газов, одинаковую по всем цилиндрам глубину залегания седел.

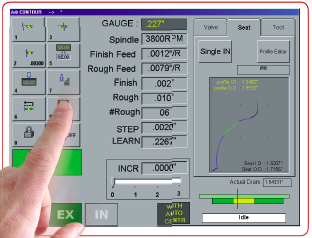

Управление движением резца осуществляется мощным индустриальным компьютером с интегрированным сенсорным монитором. Компьютер работает с операционной системой Windows XP Pro и уже в базе имеет 300 различных профилей седел, наиболее распространенных при ремонте головок блока. Оператор имеет возможность создать практически неограниченное количество профилей, включая профили Вентури. При обработке количество проходов определяется программой автоматически. Траектория движения резца оптимизируется в соответствии с исходной формой и материалом седла, а также (что весьма важно при машинной обработке высокой производительности – скорость вращения шпинделя до 3000 об/мин!!!) с автоматической температурной компенсацией (Thermal Dynamic Compensation) во всем динамическом диапазоне обработки.

Программирование станка производится практически на интуитивном уровне – экран с его виртуальными кнопками управления имеет «дружественный» для среднего юзера интерфейс. На экране производится выбор профиля, вводятся диаметр тарелки и стебля клапана, все остальное машина рассчитывает самостоятельно, включая грубые и чистовые проходы (рис. 13). А при необходимости, воспользовавшись встроенным редактором, можно построить собственный профиль. Процесс обработки выводится на экран в режиме реального времени – оператору остается только наблюдать со стороны за ходом обработки (см. видео).

Итак, как мы видим, совершенствование технологии производства двигателей, влечет за собой необходимость повышения качества ремонтных воздействий, применения все более совершенных технических решений в составе ремонтного оборудования и оснастки. В этой связи безусловно, что инновационные решения на основе цифровых технологий, реализованных в машинах Newen – это залог стабильности и успеха в будущем.

Эта статья будет иметь продолжение, так как осталось еще много недосказанного и об общем устройстве станков Newen, о приемах обеспечения точности, о процессе программирования, о видах режущего инструмента, о полной гамме выпускаемого фирмой оборудования... Но самое интересное – то, что один из представителей станков Newen модели Contour-BB - уже трудится на нашем производственном участке и воплощает в реалиях технологии нового века. Подробностями обязательно поделимся...