Основные элементы технологии ДИМЕТ

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии ДИМЕТ

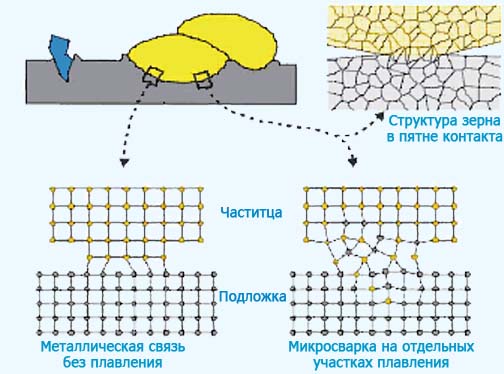

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть "наращиванием" металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ОЦПН оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® - в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Достоинства технологии ДИМЕТ

Газодинамический метод нанесения металлических покрытий обладает рядом преимуществ по сравнению с традиционными методами. Эти преимущества состоят в следующем:

- покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздуха;

- при нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие;

- технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации);

- не требуется подогрев покрываемого изделия;

- при отсутствии на подложках пластовой ржавчины или окалины на металлическом изделии не требуется тщательной подготовки поверхности (при воздействии высокоскоростного потока частиц происходит очистка поверхности от технических загрязнений, масел, красок и активация кристаллической решетки материала изделия);

- поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. Это позволяет, в отличие от традиционных газотермических методов напыления, наносить покрытия на локальные (с четкими границами) участки поверхности изделий;

- возможно нанесение многокомпонентных покрытий с переменным содержанием компонентов по его толщине;

- оборудование отличается компактностью, мобильностью, технически доступно практически для любого промышленного предприятия, может встраиваться в автоматизированные линии, не требует высококвалифицированного персонала для своей эксплуатации;

- путем простой смены технологического режима оборудование позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий или достижения декоративного эффекта;

- возможно нанесение различных типов покрытий с помощью одной установки;

- возможно использование оборудования в полевых условиях.

Широкий спектр областей применения и высокие эксплуатационные качества различных покрытий были неоднократно подтверждены как в лабораторных условиях, так и в условиях практической эксплуатации покрытий. Некоторые из задач по нанесению покрытий, которые решаются с помощью оборудования ДИМЕТ®, являются уникальными. Решение таких задач другими способами и с применением другого оборудования оказывается практически невозможным.

Состав покрытий

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Основные свойства покрытий:

- высокая адгезия (30-100 МПа);

- высокая когезия (30-100 МПа);

- однородность покрытий;

- низкая пористость (1-3%);

- плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

- шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

- толщина может быть любой и обеспечивается технологическим режимом нанесения;

- покрытия могут обрабатываться всеми известными способами мехобработки;

- при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

- покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Типы покрытий

К настоящему времени разработаны несколько типов покрытий на основе алюминия, меди, цинка, никеля:

- антикоррозионные покрытия;

- покрытия с низкой газопроницаемостью (герметизирующие);

- композитные покрытия из смеси металлов и керамики для восстановления формы и размеров деталей;

- электропроводящие покрытия;

- покрытия со специальными свойствами.

Структура покрытий

Структура покрытий представляет собой однородный металлический слой (в случае чисто металлических покрытий, создаваемых из одного металла) или металлический слой, структурированный частицами другого металла или керамики.

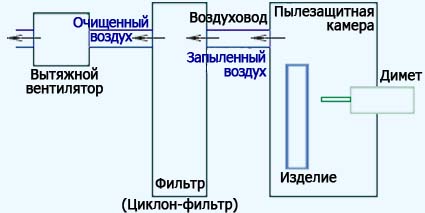

Рабочее место и требования безопасности

Для обеспечения пылезащиты персонала и окружающей среды при работе с оборудованием ДИМЕТ в закрытых помещениях необходима организация рабочего места с отсосом запыленного воздуха из рабочей зоны, где производится напыление покрытий, и последующей его очисткой. Примерная схема организации рабочего места представлена на рисунке.

Пылезащитная камера должна обеспечивать возможность размещения в ней обрабатываемых изделий при условии доступа к нему соплом напылительного блока. Персонал должен быть защищен индивидуальными средствами пылезащиты (очки, респиратор).

Фильтр должен обеспечивать очистку запыленного воздуха от пыли (не вошедшего в покрытие порошка).

Вытяжной вентилятор должен обеспечивать эффективный отсос запыленного воздуха из системы "пылезащитная камера - фильтр - воздуховоды". Производительность вентилятора, нагруженного на фильтр, должна быть не менее 2 куб.м/мин.

В качестве системы пылеочистки могут использоваться как готовые промышленные пылесосы с достаточной степенью фильтрации воздуха и производительностью, так и специально изготовленные устройства, которые могут включать циклоны, фильтры тонкой очистки и вытяжные вентиляторы.

Технические характеристики

| Наименование | ДИМЕТ 404 | ДИМЕТ 405 | ДИМЕТ 412 |

| Тип покрытия | алюминиевые, медные, цинковые, никелевые, баббитовые |

алюминиевые, медные, цинковые, никелевые, баббитовые |

алюминиевые, медные, цинковые, баббитовые |

| Энергопотребление | 220 В 3,3 кВт | 220 В 3,3 кВт | 220 В 2,9 кВт |

| Давление потребляемого воздуха | 0,6-1,0 МПа (6-10 атм.) |

0,6-1,0 МПа (6-10 атм.) |

0,6-1,0 МПа (6-10 атм.) |

| Расход сжатого воздуха | 0,4 м3/мин | 0,4 м3/мин | 0,4 м3/мин |

| Производительность по массе наносимого покрытия на основе алюминия | 1-6 г/мин (0,3-3 см3/мин) |

1-6 г/мин (0,3-3 см3/мин) |

1-4 г/мин (0,3-2 см3/мин) |

| Количество температурных режимов | 5 | 5 | 2 |

| Количество порошковых питателей | 2 | 2 | 1 |

| Габариты: | |||

|

450х64х85 мм | 450х64х85 мм | 450х64х85 мм |

|

560х260х490 мм | 560х260х490 мм | 340х260х420 мм |

| Масса | |||

|

1,3 кг | 1,3 кг | 1,3 кг |

|

18 кг | 17 кг | 9 кг |