Уравновешивание вращающихся деталей двигателей – ответственная операция, роль которой для «здоровья» двигателя переоценить трудно.

Учеными доказано, что надлежащая балансировка повышает полезную мощность двигателя на 10% и ресурс его работы на 25...40%. Стоит ли сомневаться в необходимости проведения этой операции в процессе ремонта двигателя? Разумеется, нет, но при условии: работа будет выполнена квалифицированными специалистами и на качественном современном оборудовании, ведь процесс требует предельной точности и аккуратности.

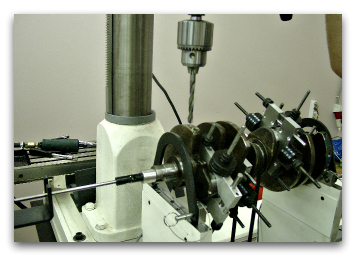

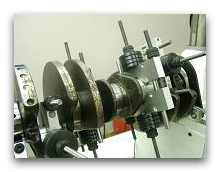

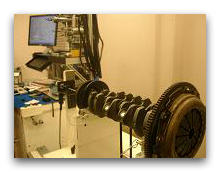

Представляем краткий экскурс в технологию балансировки коленчатого вала на станке HINES Liberator.

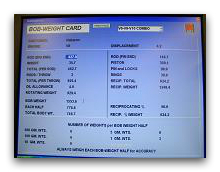

Далее производим развесовку шатунов и взвешивание поршней для подбора масс уравновешивающих грузов (для V-образных двигателей). Программное обеспечение весов станка связано с его компьютером, что позволяет избежать ручного ввода данных. По результатам взвешивания программа автоматически выдает таблицу балансировочных грузов.

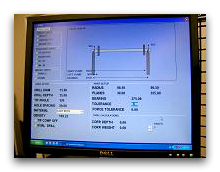

Закрепляем балансировочные грузы, производим выбор количества плоскостей коррекции и настройку таблицы глубины сверления (одновременно получаем удовольствие от приятного интуитивно понятного интерфейса программы станка), настраиваем частоту вращения вала (500 об./мин) и можно приступать к измерению дисбаланса!

Остановка вращения коленвала происходит автоматически одновременно с выводом на экран результатов балансировки. Сколько длится процесс измерения? Да не более 20 секунд. А результаты…

Все, что нужно – угловые положения и величины дисбаланса для каждой коррекционной плоскости.

Остается лишь пододвинуть сверлильный станочек, установленный на балансировочный станок и провести коррекцию дисбаланса, просверлив отверстие в нужном месте на глубину в соответствии с показаниями на мониторе. Сомневаться в точности результатов коррекции не приходится, ведь в предварительных настройках мы даже имели возможность задать даже угол заточки сверла.

И все же для порядка проведем контрольное измерение дисбаланса и убедимся в точности результата балансировки вала.

Но это еще не все! Высококачественный ремонт двигателя - это балансировка коленчатого вала в сборе с маховиком и корзиной сцепления. Для проведения такой операции повторяют описанные действия поэтапно: для коленчатого вала, далее для коленчатого вала в сборе с маховиком, и для коленчатого вала в сборе с маховиком и корзиной сцепления. Такая балансировка при сохранении взаимозаменяемости деталей делает сборочную единицу «коленчатый вал + маховик + корзина сцепления» ремонтопригодной.

Балансировка деталей двигателя – это повышение комфорта управления автомобилем за счет снижения вибраций, снижение механических потерь и улучшение технико-экономических показателей, значительное увеличение ресурса двигателя, экономия топлива и масла…