Оригинальное название статьи: «Триста тысяч в СОЖ или шлифовальный станок - «самоубийца».«Всё познаётся в сравнении» и это абсолютно верно. В этой статье рассмотрим особенности восстановления клапана на специальных шлифовальных станках компаний Kwik-Way (США) и Serdi (Франция), а именно модели Kwik-Way SVS II Deluxe и Serdi HVR-90. Оба этих производителя хорошо известны как в мире, так и в России. Позиционируют себя как производители профессионального станочного оборудования, посмотрим, как обстоят дела на самом деле.

В техническом центре нашей компании при восстановлении клапанов, более трех лет использовали шлифовальный станок Serdi HVR-90, последние полтора года для этих целей служит Kwik-Way SVS II Deluxe. Механиками накоплен богатый опыт эксплуатации и технического обслуживания этих станков, которым мы готовы поделиться в этой статье.

В большинстве случаев, ремонт деталей ГРМ сводится к восстановлению или замене направляющих втулок, седел и клапанов. Каждая из этих операций требует отработки технологии, специальное оборудование и определенный измерительный инструмент.

Разумеется, перед началом обработки, проводят ряд измерений. А именно, промеряют диаметр стебля в нескольких сечениях, биение рабочей фаски (фото 1), а также визуально оценивают износ торца и поверхности рабочей фаски. Обычно клапан считают непригодным для восстановления и дальнейшего использования, если износ стебля больше или равен 0,03 мм. Биение рабочей фаски оценивают с помощью специального прибора, и если оно не превышает 0,1 мм, то можно попытаться шлифованием сократить его до допустимого значения (не более 0,03 мм). Торец стебля, при необходимости, также шлифуют, если съем металла не слишком велик (около 0,2-0,4 мм в зависимости от требований завода изготовителя детали).

Рассмотрим более подробно те допуски формы и расположения поверхностей клапана, которые больше всего влияют на работоспособность соединения седло-клапан и его ресурс.

По сути, речь пойдет о точности формы конической поверхности рабочей фаски и ее расположении относительно оси стебля клапана. Четкое представление об этих параметрах и способах их измерения позволит без труда оценить многие особенности оборудования, точнее принцип базирования детали и его влияние на качество обработки.

Итак, точность формы конических поверхностей характеризуется в основном отклонениями и допусками прямолинейности образующей конуса и круглости в поперечном сечении. Если прямолинейность образующей, в данном случае, полностью зависит от состояния шлифовального круга и величины глубины резания при обработке, то круглость – в конечном счете, от способа базирования, а это уже напрямую связано именно с конструктивными особенностями рассматриваемых станков. По определению, круглость – это наибольшее расстояние от точек реального профиля до прилегающей окружности, где прилегающая окружность (для вала) – окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения. Проще круглость можно проиллюстрировать частными ее видами – овальностью и огранкой. Забегая вперед, отметим, что если овальность, например, стебля клапана можно оценить прямым измерением (микрометром), то огранка с нечетным числом граней характеризуется тем, что диаметры поперечного сечения во всех направлениях одинаковы, а это значит, что с помощью микрометра этот параметр оценить невозможно. Какое это отношение имеет к конической поверхности фаски клапана, станет ясно, когда рассмотрим принципы базирования детали.

Теоретически расположение рабочей фаски клапана относительно оси стебля можно оценить по величине биения в заданном направлении, то есть измерить биение конической поверхности в направлении перпендикулярном ее образующей. Здесь не следует забывать о том, что такое биение является совместным проявлением отклонений формы профиля рассматриваемого сечения и отклонений расположения оси рассматриваемой поверхности относительно базовой оси (в данном случае оси стебля клапана). Забегая вперед, отметим, что оценить такое биение с помощью обычного прибора для проверки биения фаски клапана можно только с определенной погрешностью, которая появится вследствие того, что за базу принимают не ось стебля, а его боковую поверхность, имеющую некоторое отклонение от круглости. Поэтому при вращении клапана на призмах такого прибора, ось стебля неизбежно будет смещаться. Таким образом, измеряя биение фаски клапана на этом приборе, нужно помнить, что помимо отклонения оси конической поверхности и ее отклонения от круглости, на результат измерения влияет еще и отклонение от круглости базовой поверхности, то есть стебля клапана.

Описание станков Kwik-Way SVS II Deluxe и Serdi HVR-90

По компоновке, как и по функциональным возможностям, станки очень схожи. Посередине находится шпиндель с установленными по сторонам шлифовальными кругами – слева для обработки фаски клапана, справа – для торцевания стебля. Перемещается шпиндель из стороны в сторону вручную с помощью рычага, а также имеет механизм ограничения хода и полной фиксации шпинделя для торцевания клапанов. С левой стороны у обоих станков расположено поворотное устройство для выставления необходимого угла фаски клапана (цена деления 1 град.). На этом поворотном устройстве расположен механизм фиксации клапана. Там же находится маховик продольной подачи детали, с помощью которого и задается глубина резания при шлифовании.

С правой стороны у обоих станков расположены механизмы зажима и продольной микрометрической подачи клапана для шлифования торца. Принципиально устройства идентичны. У каждого по две призмы – одна перпендикулярно камню (для базирования при торцевании), вторая под 45 град. к нему (для снятия фаски на торце стебля клапана). Следует заметить, что при шлифовании торца клапана, часто возникает необходимость обеспечить одинаковую длину клапанов, при чем принципиально важна ни сколько общая длина от торца тарелки до торца стебля, сколько расстояние от рабочей фаски до торца. Для этого на обоих станках предусмотрены специальные упоры. Однако их исполнение сильно отличается. Если у Kwik-Way SVS II Deluxe – это пара массивных клиньев, расположенных под 90 град. друг к другу, в которые и упирается клапан рабочей фаской (фото 2), то у Serdi HVR-90 это достаточно тонкая пластина из алюминиевого сплава с небольшим стальным штифтом, в который должен упереться клапан рабочей фаской всего в одной точке, только после того как оператор настроит положение этого упора (фото 3)– долго и неудобно.

Подача СОЖ на этих станках также принципиально мало отличается – в тыльной части станины расположен небольшой насос, от которого протянуты шланги к зонам обработки. Разница только в том, что на SVS-D два гибких патрубка – один для подачи СОЖ в зону обработки фаски клапана, другой в зону шлифования торца, а на Serdi HVR-90 патрубок всего один и расположен вблизи зоны обработки фаски и к шлифовальному кругу торца клапана этот патрубок дотягивается с трудом (фото 4) – неудобно.

Еще одно неудобство, связанное с подачей СОЖ на Serdi HVR-90, заключается в том, что при обработке фаски клапана, жидкость сильно разбрызгивается шлифовальным кругом через отверстие для его правки (фото 5). Это отверстие расположено на лицевой части защитного кожуха, и одежда оператора быстро намокает, к тому же сильно увеличивается расход СОЖ. Следует заметить, что площадка, на которой установлено устройство зажима клапана, расположено достаточно высоко, что тоже способствует разбрызгиванию СОЖ. В Kwik-Way SVS II Deluxe устройство для правки круга расположено в тыльной части станка и на той же тыльной стенке резервуара устанавливается специальный кожух, предотвращающий разбрызгивание СОЖ за пределы резервуара. Камень же с лицевой стороны полностью закрыт.

Для слива СОЖ у обоих станков предусмотрены сливные пробки, только если у Kwik-Way SVS II Deluxe она расположена на тыльной стороне станины и к ней есть свободный доступ, то на Serdi HVR-90 она находится на горизонтальной части одной из секций резервуара, а поскольку опоры у станка очень невысокие, то добраться до нее непросто, да и в любом случае станок необходимо сдвигать так, чтобы можно было подставить какую-нибудь емкость для слива СОЖ и, в этом случае, две опоры станка окажутся висящими в воздухе, а весит станок немало. Другими словами замена СОЖ в Serdi HVR-90 организована крайне неудобно.

Панели управления этих станков несколько отличаются. На панели Serdi HVR-90 расположены регулятор частоты вращения привода клапана, кнопка включения привода шлифовального круга, тумблер включения привода клапана во вращение и кнопка аварийного выключения станка. Никаких надписей или символических обозначений на панели управления нет, что само по себе необычно, да и первое время, пока оператор не привык к оборудованию, несколько затрудняет работу (фото 7) – неинформативно.

На панели управления Kwik-Way SVS II Deluxe (фото 6) расположены регулятор частоты вращения клапана (с символическим обозначением) и трехпозиционный переключатель (также с обозначениями положений) включения привода шлифовальных камней (без включения привода клапана), одновременное включение вращения камней и клапана и отключение всех приводов. Рядом с этим переключателем расположен автоматический счетчик обработанных клапанов. На горизонтальной части панели управления расположена таблица рекомендуемых частот вращения клапана в зависимости от диаметра тарелки и список работ по техническому обслуживанию станка в зависимости от количества обработанных клапанов (смазка узлов, замена СОЖ и т.д.).

Еще один важный момент, связанный с удобством работы – это освещение. На Kwik-Way SVS II Deluxe, в отличие от Serdi HVR-90, есть стационарное освещение – лампа на гибкой упругой стойке.

Другими словами, по эргономике Serdi HVR-90 однозначно сильно уступает станку Kwik-Way SVS II Deluxe.

Кроме того, эти станки имеют ряд очень важных принципиальных отличий. Пожалуй, самое важное из них – это принцип базирования обрабатываемой детали.

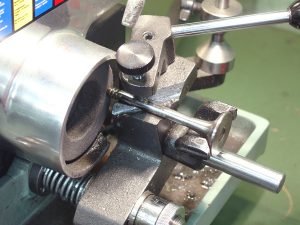

На станке Kwik-Way SVS II Deluxe клапан жестко зажимается специальной муфтой (фото 8) за цилиндрическую часть стебля металлическими шариками по трем точкам в двух сечениях. Усилие прижима шариков к детали зависит от преднатяга пружины (регулируется на заводе). Освобождается деталь с помощью пневмопривода, кнопка включения которого расположена справой стороны на корпусе станка. С помощью ременного привода, муфта, установленная на прецизионных подшипниках, вместе с зафиксированной деталью приводится во вращение (регулировка частоты вращения бесступенчатая). Первое на что следует обратить внимание – это жесткость конструкции. Второе, не менее важное замечание – базовая ось, в этом случае, – это продольная ось муфты и возможное биение рабочей фаски клапана после обработки будет связано отчасти с биением подшипников. Здесь же следует отметить и тот факт, что отклонение от круглости конической поверхности фаски клапана будет опять же зависеть исключительно от точности исполнения подшипников, в которых вращается муфта. Однако, как отмечалось выше, подшипники прецизионные, а значит, возможное биение и отклонение от круглости сводится к минимуму.

Рассмотрим более подробно принцип такого базирования и, главное, каков будет результат обработки фаски клапана, имеющего некоторое отклонение формы и положения поверхности стебля относительно фаски. Итак, если стебель клапана имеет отклонение от круглости, в общем случае не одинаковое по всей длине стебля, то в худшем случае стебель будет зафиксирован несоосно оси муфты на величину этого отклонения, а это значит, что после обработки получится коническая поверхность, имеющая биение пропорциональное отклонению от круглости тех сечений стебля, на которые попали зажимы (шарики) муфты. Полагаясь на наш опыт, можно абсолютно уверенно заключить, что стебли клапанов имеют такое отклонение от круглости, что биение рабочей фаски после шлифовки никогда не превышает допустимого значения, при таком способе базирования. Более того, крайне редко превышает 0,01 мм. К тому же всегда можно воспользоваться прибором для проверки биения клапана, в случае, если возникли какие-либо сомнения. Здесь уместно обратиться к теории, изложенной в начале статьи, в частности, к описанию невозможности измерений круглости стебля с помощью обычного микрометра. В данном случае базирования - невозможность получения достоверной информации о поверхности стебля, очень мало влияет на результат. Ведь, как описано выше, в худшем случае при таком способе базирования, можно получить только биение рабочей фаски клапана, а его очень просто измерить. А поскольку, реальное отклонение от круглости стебля относительно невелико, то и результат замера будет хоть и с погрешностью, но в данном конкретном случае, достаточно достоверным.

Вывод: не имея достоверного представления о форме стебля клапана (за исключением отклонений от цилиндричности), в худшем случае, после шлифования, получится биение рабочей фаски, которое легко измерить, отклонение же от круглости в поперечном сечении конической поверхности будет минимальным, зависящим от точности подшипников.

Обратимся теперь к способу базирования детали, реализованному конструкторами компании Serdi в станке Serdi HVR-90(фото 9).

Клапан устанавливается на неподвижные призмы и прижимается по боковой поверхности металлическими роликами. Усилие прижима зависит от преднатяга пружин (регулируется на заводе). С торца стебля клапан поджимается поршнем пневмоцилиндра, а тарелкой упирается в полиуретановую подушку, через которую и передается крутящий момент от привода к клапану только за счет трения между подушкой и тарелкой клапана. Освобождается клапан с помощью пневмоприводов – поршень отодвигается от торца клапана, ролики – от боковой поверхности.

Первое, что вызывает сомнение – это жесткость конструкции. Очевидно, что сильно прижимать клапан к призмам нельзя, поскольку провернуть его в этом случае будет непросто. Второе очень важное замечание – в качестве базовой поверхности выступает боковая поверхность стебля, а это значит, что если эта поверхность имеет какие-либо отклонения формы, то они будут «скопированы» на фаску клапана. При чем, если в предыдущей схеме отклонение от круглости «переносилось» на фаску в виде «чистого» биения (связанного со смещением оси клапана), то в этом случае фаска будет иметь именно отклонение от круглости в поперечном сечении, которое можно оценить только на специальных устройствах – кругломерах. Следует отметить, что подобные приборы едва ли удастся встретить в какой-либо мастерской. Очевидно, что обычным прибором для проверки биения фаски клапана, измерить это отклонение не представляется возможным, поскольку в качестве базовой поверхности на этом приборе выступает по сути та же призма, а это значит, что фаска клапана при провороте повторит в точности ту же траекторию, что и на призмах станка. Также совершенно очевидно и то, что индикатор не покажет никаких отклонений, если конечно стебель клапана при обработке не отрывался от призм.

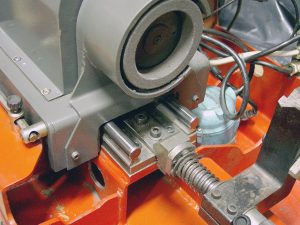

Кстати, последнее замечание не беспочвенно. Дело в том, что положение привода регулируется относительно призм таким образом, чтобы его ось совпадала с осью установленного клапана (фото 10). Однако выставляется эта соосность «на глаз», следовательно, возможны очень большие смещения осей клапана и привода.

Конструкторы Serdi, вероятно, предполагали, что это смещение будет скомпенсировано за счет деформации полиуретановой подушки. Но, опять же по нашему опыту, это происходит далеко не всегда. Дело усложняется еще и тем, что хорошо очищенная от нагара тарелка клапана имеет очень гладкий торец, а значит низкий коэффициент трения, а это влечет за собой увеличение усилия зажима клапана по торцам для передачи крутящего момента, и как следствие сильную деформацию подушки, а значит и возможные боковые нагрузки на клапан, которые неизбежно возникают вследствие смещения осей клапана и привода. Здесь же следует отметить, что если торец тарелки клапана изначально был не перпендикулярен оси клапана (как, например, на подавляющем большинстве отечественных клапанов), то даже установив ось привода точно соосно оси клапана, все равно возникнет боковая нагрузка, которая будет стремиться циклически отрывать клапан от призм.

Контактные поверхности призм на Serdi HVR-90 выполнены в виде пластиковых плоских цилиндров (фото 11). В отверстие в поршне пневмоцилиндра торцевого поджима стебля клапана, также установлен пластиковый цилиндр. О жесткости такой системы говорить не приходится.… Да и после непродолжительной работы на этом станке, нельзя быть уверенным, что заметно изношенные пластиковые накладки не вносят свои «коррективы» в процесс шлифовки фаски клапана.

Усилие торцевого прижима регулируется таким образом, чтобы клапан был надежно прижат к полиуретановой подушке для стабильной передачи крутящего момента (в противном случае, клапан может остановиться во время обработки), но при этом усилие не должно быть слишком большим, чтобы не деформировать подушку слишком сильно и не изнашивать пластиковый торцевой прижим. Таким образом, усилие прижатия клапанов по торцам, оператор должен выбирать буквально на ощупь, интуитивно, что, безусловно, снижает как производительность, так и стабильность качества обработки.

Увеличивая усилие торцевого прижима клапана, интенсивность износа пластикового цилиндра (фото 11) существенно растет и после обработки уже нескольких клапанов на его поверхности появится углубление. Таким образом, установив другой клапан, диаметр стебля которого отличается от предыдущего, нельзя гарантировать, что не возникнут боковые нагрузки уже со стороны торцевого прижима, поскольку клапан будет упираться в неровную поверхность. Безусловно, можно проточить торец этого пластикового цилиндра, однако это придется делать так часто, что о высокой производительности этого станка говорить уже не придется—беспрерывное ТО отнимает слишком много времени…

Также не следует забывать, что, говоря о точности обработки, речь все-таки идет о сотых долях миллиметра, а это значит, что человек едва ли сможет увидеть, что клапан в процессе шлифования отрывается от призмы на эти величины.

Итак, выводы: во-первых, схема базирования клапана предполагает «перенос» отклонения от круглости стебля на рабочую фаску, во-вторых, крайне ненадежная система зажима клапана способствует появлению отклонения от круглости и биения фаски во время шлифования, вследствие отжима стебля клапана от призм, в-третьих, пластиковые опоры призм и торцевого поджима быстро изнашиваются и могут менять положение оси клапана во время обработки.

Теперь рассмотрим, как можно проконтролировать качество обработки фаски клапана.

Если фаска клапана имеет значительное биение, то в процессе контроля качества обработки это может быть легко выявлено. При проверке герметичности соединения седло-клапан, вакуум тестер покажет недостаточное разряжение. В этом случае, нетрудно определить, в чем причина такого результата. Достаточно проверить биение фаски клапана на специальном приборе.

Если же рабочая фаска имеет значительное отклонение от круглости, то задача проверки существенно усложняется. Безусловно, вакуум-тестер покажет низкое разряжение, но при проверке клапана на биение его фаски, индикатор, как было указано выше, не покажет никаких отклонений. Первый вывод, который напрашивается сам собой – значит, недостаточно качественно обработано седло. Однако проверять коническую поверхность седла на соосность с направляющей втулкой куда сложнее, не говоря уже о круглости этой поверхности. Поэтому все-таки лучше сначала удостовериться в том, что клапан обработан в пределах допусков. Но как измерить круглость конической поверхности? Самый простой способ проверки – просто опустить клапан на седло и провернуть его несколько раз. Как правило, заводы изготовители рекомендуют при обработке фасок седла и клапана закладывать небольшую разницу в углах наклона этих поверхностей (обычно 0,5 град.). Если выдержать эти требования, то после нескольких проворотов клапана по седлу, на фаске клапана останется тонкая линия – след контакта фасок. В тех местах, где этот след прерывается, очевидно, что фаска имеет отклонение от круглости. Безусловно, это только качественная оценка, количественную оценку можно получить только на кругломере. Если клапан обрабатывался на HVR-90, то вероятнее всего, повторная шлифовка вряд ли устранит такое отклонение, поскольку с определенной долей вероятности (не измеряя круглость стебля) можно утверждать, что отклонение формы стебля «перенесено» на фаску клапана. Что же в этом случае делать?

Существует три решения данной проблемы.

Первое – заменить клапан на новый. Однако если речь идет об отечественных деталях, то вероятность того, что возникнет необходимость шлифовать новый клапан, весьма велика. Справедливости ради, следует отметить, что и очень многие западные производители представляют на рынке не совсем качественную продукцию, поэтому такое решение хоть и является вполне приемлемым, но связано с большой долей риска, что новый клапан окажется не лучше старого.

Второе – притирка. Это может являться выходом из такого затруднительного положения, но только в том случае, если отклонение от круглости очень невелико. В противном случае, притирать клапан к седлу придется очень долго и, скорее всего, и клапан и седло будут окончательно испорчены. Таким образом, это решение может быть использовано, но только если притирка занимает не больше 15 секунд.

И третье – отшлифовать клапан на станке с принципиально другой системой базирования детали. Как видно из всего вышесказанного – это наиболее надежный вариант.

Еще одно принципиальное отличие в конструкциях этих станков – это организация перемещения шпинделя. Как отмечалось выше, в процессе обработки шпиндели перемещаются от руки. Однако направляющие, по которым скользит шпиндель, исполнены по-разному. В Kwik-Way SVS II Deluxe это традиционные достаточно широкие направляющие с регулировкой зазора с помощью клиньев (фото 12). Надежно защищенные от попадания СОЖ и абразива направляющие необходимо смазывать через специальные масленки (фото 13) с указанной на панели управления периодичностью.

Конструкция же и способ смазки направляющих в Serdi HVR-90 вызывает некоторое недоумение. Площадка, на которую установлен шпиндель, перемещается по цилиндрическим направляющим (фото 14). В качестве подшипников скольжения используются пластиковые втулки установленные в регулируемые по диаметру обоймы. Это необходимо для регулировки зазора между подшипником скольжения и направляющей. На первый взгляд вполне работоспособная схема. Однако в качестве смазки используется СОЖ, подаваемая тем же насосом, что и обеспечивает подачу жидкости в зону шлифования. Всем известно как работают такие пары трения в присутствии абразива. Твердые частицы, которые, безусловно, в изобилии присутствуют в СОЖ (поскольку фильтров тонкой очистки нет) внедряются в менее твердый материал – в данном случае в поверхность пластиковой втулки, и начинают интенсивно изнашивать сопряженную деталь. Следует отметить, что по всей длине хода шпиндель перемещается относительно редко. Большую часть возвратно-поступательных движений шпиндель совершает в зоне шлифования, а значит и направляющие в этой зоне изнашиваются существенно интенсивней, чем в крайних положениях. Следовательно, отрегулировать одинаковый зазор между подшипником скольжения и направляющей по все длине просто невозможно – в одной части хода будет повышенный зазор, в другой подшипники заклинят.

Подведем итоги.

- Система базирования детали реализованная в шлифовальном станке Kwik-Way SVS II Deluxe, безусловно, позволяет добиться более высокой точности и стабильного качества, чем система, предложенная компанией Serdi в станке Serdi HVR-90.

- Система фиксации клапана в Kwik-Way SVS II Deluxe однозначно жестче и надежнее.

- Система перемещения и смазки шпинделя в Kwik-Way SVS II Deluxe ни в какое сравнении не идет с предложенной схемой Serdi HVR-90.

- Эргономика Kwik-Way SVS II Deluxe бесспорно - лучше, чем Serdi HVR-90.

- Стоимость Kwik-Way SVS II Deluxe гораздо ниже SERDI HVR 90.

_________________________________________________

1 Биение в заданном направлении – разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса. (вернуться к тексту статьи...)

Начальник контрукторско-исследовательского отдела Феклистов Михаил