Дизели семейства Mercedes 611 эксплуатируются на грузовых автомобилях и миниавтобусах. Ресурс работы дизелей на автобусах ограничивается наличием резкопеременных нагрузок из-за специфики движения в городе (светофоры; остановки; «лежачие полицейские»; наземные пешеходные переходы; «пробки» на дорогах и т.п.); низким качеством топлива, а также невысокой квалификации водителей. В настоящее время, особенно в Московском регионе, возникает необходимость ремонта дизелей через 350 тыс. пробега автобусов. Характерные неисправности ГБЦ поступающие в ремонт:

- Состояние седла (нагар) – нарушена герметичность сопряжения (фото 01);

- Прогар седла (метка зеленым фломастером) (фото 02);

- Сломанная свеча накаливания (фото 03);

- Сломанная насос-форсунка (фото 04).

(фото 01)

(фото 02)

(фото 03)

(фото 04)

По техническим требованиям производителя ГБЦ дизелей Mercedes 611 не ремонтируются, а подлежат замене, что для автопредприятий является абсолютно экономически не выгодным.

Для успешного проведения ремонта ГБЦ дизелей Mercedes 611, кроме специальных требований, необходимо обеспечить строго определенное выступание впускных и выпускных клапанов (см. схему измерений в руководстве по ремонту) относительно плоскости ГБЦ, т.е. в пределах 1,1….1,5 мм и 1,0….1,4 мм соответственно.

С целью обеспечения высокого качества ремонта компания «Мотортехнология» производит обработку седел ГБЦ дизелей Mercedes 611 на станке с ЧПУ - Newen Contour BB.

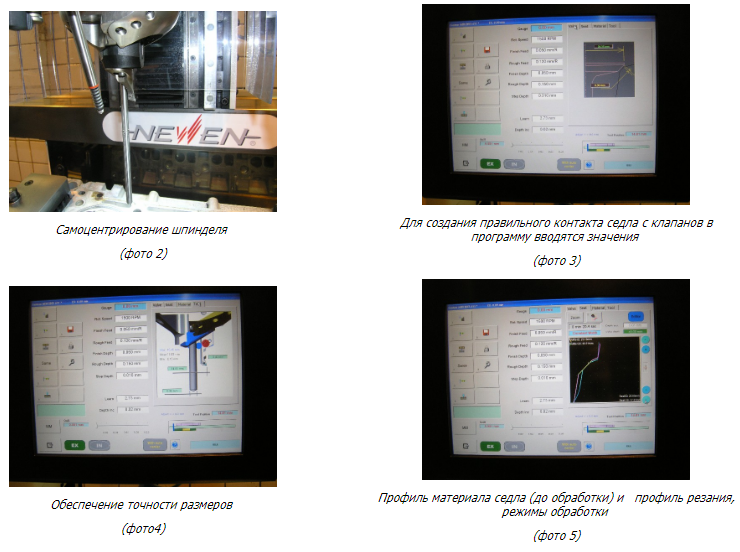

В отличие от традиционных технологий компания Newen (США) запатентовала систему обработки седла острой кромкой резца перемещающегося по двум осям по специальной программе, введенной в ЧПУ. Самоцентрирование шпинделя обеспечивается цилиндрическим твердосплавным пилотом, установленным во втулке с зазором не более 0,01 мм (фото 2).

Датчик положения шпинделя обеспечивает расположение обработанных рабочих фасок седел на одном уровне, что крайне важно для дизелей.

Для создания правильного контакта седла с клапанов в программу вводится значение диаметров тарелки клапана и верхней кромки рабочей фаски седла (фото 3).

Обеспечение точности размеров после обработки седла невозможно без указания в программе характеристик режущего инструмента, пилота и положения режущей кромки (фото 4).

Профиль материала седла (до обработки) и профиль резания, режимы обработки показаны на фото 5 для выпускного седла.

После ввода в ЧПУ параметров, характеризующих взаимное расположение рабочей фаски седла (до обработки) относительно плоскости ГБЦ, запускается цикл автоматической обработки (фото 6).

При этом программа сама рассчитывает количество проходов (шаг 0,01 мм), которые необходимо сделать станку для обработки седла (фото 7).

Визуализация процесса обработки на фото 8.

Вид выпускных седел после обработки на станке с ЧПУ - Newen Contour BB (фото 9).

К ремонту клапана приступаем после его дефектовки по общепринятым правилам.

Сначала клапан (фото 10) очищается в пескоструйной машине (фото 11), затем моется и шлифуется на станке Kwik-Way II Delux (США) (фото 12).

Для контроля качества сопряжения «седло-клапан» используется вакуум-тестер компании Newen.

Поскольку приборы такого типа позволяют сделать сравнительную оценку качества сопряжения, то сначала мы перекрываем отверстие в насадке и определяем максимальный уровень разряжения, который обеспечивает прибор (фото 13). Затем, после очистки контактных поверхностей седла и клапана, последний опускаем на седло и устанавливаем насадку вакуум-тестера на соответствующий канал в ГБЦ.

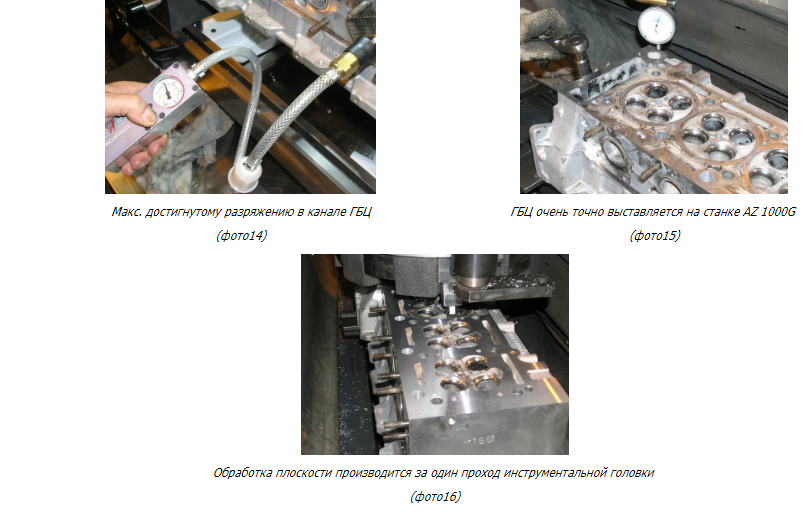

Качество сопряжения «седло-клапан» оценивается по двум параметрам: макс. достигнутому разряжению в канале ГБЦ (фото 14) и скорости падения разряжения при отключении вакуумного насоса.

Обработка поверхности очень ответственный этап ремонта ГБЦ дизелей Mercedes 611 поскольку нужно обеспечить съем металла в пределах (0,05….0,08 мм), т.е. такую же глубину резания как и при обработке седла. Для этого ГБЦ очень точно выставляется на станке AZ Spa SP-1000G (фото 15) и задается соответствующая глубина резания. Поскольку съем металла очень небольшой, то обработка плоскости производится за один проход инструментальной головки (фото 16).

После обработки обязательно нужно контролировать высоту ГБЦ , которая не должна быть меньше 126,85 мм, и выступание всех клапанов относительно поверхности.