Технологический процесс ремонта ГБЦ в компании Мотортехнология состоит из следующих этапов:

Этап №1 Приёмка

Это первый этап в технологическом процессе, заключается в следующем:

- прием детали в работу,

- её первичный осмотр на механические повреждения

- проверка привалочной плоскости на прогиб.

Большинство деталей, которые приносят к нам цех грязные. При таких загрязнениях трудно произвести дефектовку, а уж тем более невозможно обрабатывать. Поэтому следующим этапом в ремонте ГБЦ (и других деталей) является мойка.

Этап №2 Мойка деталей

Мойка деталей двигателя в нашем цеху производится на высококачественном моечном оборудовании компании Magido. Для небольших деталей мы используем мойку Magido L-102, а для больших деталей Magido L-190. Благодаря использованию двух моек разного размера мы можем более оптимально использовать ресурсы и возможности этих моек.

После автоматической мойки необходимо промыть деталь вручную, чтобы смыть остатки моющей жидкости и избавиться от точечных загрязнений, оставшихся после мойки.

Данный этап помогает выявить ГБЦ с трещинами в рубашке охлаждения, т.к. при перегреве двигателя в ГБЦ образуются трещины, которые не всегда можно увидеть.

ГБЦ устанавливается на опрессовочный стенд, (в нашем сервис центре мы используем стенд Carmec PTR 1600), с помощью резиновых заглушек закрываются все отверстия, после чего погружается в ванну с водой, нагретую до 70 градусов Цельсия, что имитирует рабочую температуру двигателя. Далее в рубашку охлаждения подаётся воздух (с рабочим давлением от 2-х до 6-х атмосфер) и производится осмотр на утечку воздуха.

Данный этап является наиболее важным в диагностике ГБЦ перед ремонтом, благодаря ему можно выявить серьёзный дефект в ГБЦ и отбраковать неремонтопригодные головки.

Этап №4 Разборка

Если опрессовка дает положительный результат, далее ГБЦ разбирается. Для этого мы используем пресс Carmec VGP-1200 или рассухариватель Carmec PWS-900 разбираем ГБЦ.

Этап №5 Дефектовка

Этап на котором происходят замеры всех основных параметров:

- Износ направляющих втулок;

- Износ стеблей клапанов, проверка на биение (кривизну);

- Состояние сёдел клапанов;

- Состояние резьбы;

- Наличие механических повреждений.

После проведения дефектовки согласовывается объём работ с клиентом.

Этап №6 Замена втулок

Технологический процесс по замене направляющих втулок состоит из нескольких этапов. Сначала ГБЦ помещается в печь и нагревается до температуры 120 градусов. Далее из нагретой ГБЦ выбиваются старые втулки и замеряются. По данным замера подбираем новые втулки, собираем оправку, далее охлаждаем новые втулки жидким азотом и запрессовываем втулки в ГБЦ.

Этап №7 Работы по восстановлению клапана

По результатам дефектовки клапана, которые признаются ремонтопригодными, очищаются с помощью пескоструйной машины, после чего обрабатываются (рабочая фаска, торец, заходная фаска под м.с.к.) на станке Kwik-Way.

Этап №8 Замена сёдел

При необходимости мы производим замену сёдел. Данный этап состоит из нескольких процессов:

- Вырезание (удаление) старого седла и обработка посадочного места. Это делается на станке AZ Spa VV-80;

- Изготовление нового седла. Измеряется посадочное место под седло и из заготовок для сёдел изготавливается седло нужного размера для обеспечения необходимого натяга;

- Нагреваем ГБЦ;

- Охлаждаем седло с помощью жидкого азота;

- Устанавливаем седло в посадочное место с помощью специальной оправки.

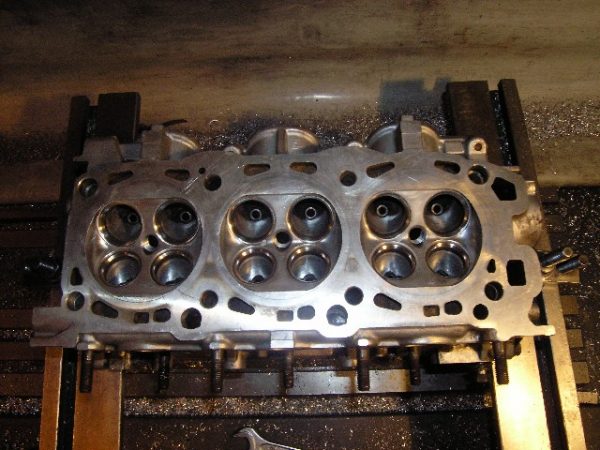

Этап №9 Обработка сёдел

Обработка сёдел производится на станке Newen Contour-BB. Для этого ГБЦ устанавливается на станок, из списка готовых профилей выбирается нужный или заносятся данные для нового, после чего начинается обработка, которая занимает несколько минут.

Этап №10 Обработка привалочной плоскости

Обработка привалочной плоскости производится непосредственно перед сборкой ГБЦ для осуществления наиболее плотного прилегания прокладки между привалочными плоскостями ГБЦ и блока цилиндров. Для этого в компании Мотортехнология используется станок AZ Spa.

Этап №11 Сборка ГБЦ, проверка вакуум тестером

Последний технологический процесс при ремонте ГБЦ - это сборка. Она осуществляется с помощью раcсухаривателя или пресса, в зависимости от габаритов ГБЦ.

Заключение. Контроль качества, упаковка

ГБЦ проверяется последний раз перед тем как её забирает клиент. ГБЦ упаковывается.

Как же мы этого достигаем Компания Мотортехнология постоянно модернизирует парк станочного оборудования, благодаря чему мы уменьшаем сроки выполнения работ, при этом улучшая качество обработки деталей двигателей. Так например, при помощи станка для обработки седел клапана Newen Contour-BB скорость обработки седла увеличилась в несколько раз.

О качестве обработки поверхности седла можно писать долго, но мы предлагаем Вам посмотреть видео ролик работы станка, в котором показан процесс и результат обработки. Мы не смогли бы достичь таких результатов без профессионального коллектива. Каждый из наших сотрудников имеет большой опыт в своей области. В сервисном центре компании Мотортехнология действует строгая система отбора и обучения сотрудников. Руководство цеха не допускает к работам неподготовленных специалистов.

Каждый из сотрудников, кроме общего образования имеет как минимум средне-специальное, а многие из них и высшее техническое образование. Для работы на станках каждый сотрудник проходит индивидуальное обучение, в том числе и с выездом к производителю, после чего проходит аттестацию и по её итогам получает доступ к оборудованию. К каждому заказу наши сотрудники относятся как к индивидуальному, со многими из наших клиентов мы работаем уже много лет и стараемся понять проблематику и специфику работы техники в той или иной компании.

Мы всегда готовы дать рекомендации по эксплуатации конкретного мотора в зависимости от его изношенности. Работу сотрудников нашего сервис-центра можно сравнить с работой хирургов, которые имея большой опыт работы, бережно относятся к каждому своему пациенту. Все перечисленные работы по ремонту ГБЦ осуществляются на современном оборудовании, качественно и в кратчайшие сроки:

- Мойка деталей двигателя;

- Обработка седел;

- Обработка клапана.

Сервис центр компании Мотортехнология выполняет и другие виды работ, качественно и в кратчайшие сроки.